Как минимизировать момент инерции при вращении диска вокруг оси?

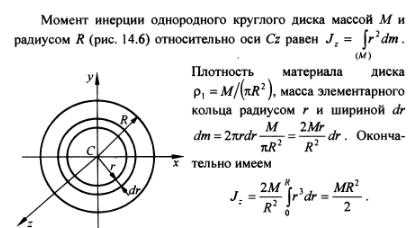

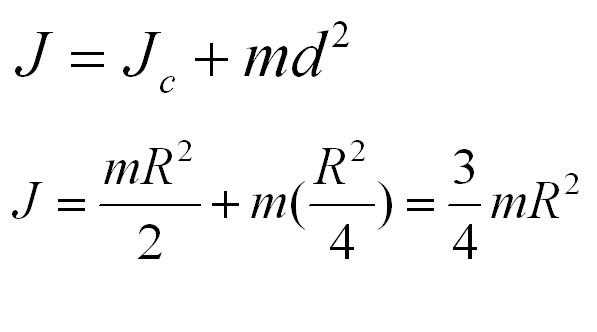

Минимальный момент инерции – это одна из ключевых характеристик тела при вращении вокруг определенной оси. Момент инерции зависит от формы и распределения массы объекта. Чем меньше момент инерции, тем легче тело вращается вокруг оси и тем меньше энергии требуется для его вращения.

Одним из способов достичь минимального момента инерции является изменение формы диска. Центр массы должен быть расположен как можно ближе к оси вращения. Это позволяет уменьшить момент инерции и сделать вращение более эффективным. Также рекомендуется увеличить радиус диска, так как момент инерции пропорционален квадрату расстояния от массы до оси вращения.

Еще одним фактором, влияющим на минимальный момент инерции, является распределение массы по поверхности диска. Плотность материала должна быть равномерной, чтобы обеспечить сбалансированное распределение массы и минимизировать момент инерции. Более равномерное распределение массы позволяет достичь оптимального распределения сил при вращении и повышает эффективность вращения диска.

Как уменьшить момент инерции диска?

1. Уменьшение массы диска: Чем меньше масса диска, тем меньше его момент инерции. Один из способов достичь этого — использовать материалы с низкой плотностью, такие как алюминий или композитные материалы. Более легкий диск будет иметь более маленький момент инерции и будет быстрее реагировать на изменения угловой скорости.

2. Изменение формы диска: Геометрия диска также может влиять на его момент инерции. Например, у диска с большим радиусом и шириной будет больший момент инерции, чем у диска с меньшим радиусом и толщиной. Используя оптимальные пропорции, можно достичь уменьшения момента инерции и повысить вращательную маневренность диска.

3. Распределение массы: Равномерное распределение массы по всей площади диска создает минимальный момент инерции. Однако, если нужно сосредоточить больше массы в определенных областях для балансировки или других причин, следует выбирать такое распределение, чтобы минимизировать момент инерции.

4. Использование отверстий или полостей: Создание отверстий или полостей в диске также может помочь снизить его момент инерции. Это позволяет удалить массу из ненужных областей, что уменьшит момент инерции диска.

При выборе метода уменьшения момента инерции диска следует учитывать и другие факторы, такие как прочность и структурная целостность. Важно найти оптимальный баланс между моментом инерции и другими требованиями, чтобы достичь наилучшего результата.

Полное удаление массы

Известно, что момент инерции зависит от массы и распределения массы относительно оси вращения. Чем меньше масса распределена на большем расстоянии от оси, тем меньше будет момент инерции.

Полное удаление массы с определенной оси означает, что вся масса будет сосредоточена на определенном расстоянии от этой оси. Таким образом, момент инерции будет минимальным, так как расстояние между массой и осью будет минимальным.

Заметим, что полное удаление массы практически невозможно в реальной жизни, так как всегда остается какая-то масса, но можно удалить как можно больше массы, чтобы момент инерции был наименьшим.

Полное удаление массы с края диска также может уменьшить момент инерции. Если часть массы сосредоточена ближе к центру диска, то момент инерции будет меньше, чем если эта же масса равномерно распределена по всему диску.

Однако следует помнить, что при полном удалении массы с определенной оси или края диска, важно учитывать баланс и устойчивость системы. В реальных условиях при вращении диска может возникнуть неустойчивость или вибрации, которые необходимо контролировать.

Уменьшение радиуса диска

Момент инерции диска прямо пропорционален квадрату его радиуса. Это значит, что независимо от его массы или формы, уменьшение радиуса диска приведет к значительному уменьшению его момента инерции.

Сокращая радиус диска, участники могут достичь более быстрого и легкого вращения диска вокруг определенной оси. Это особенно важно при выполнении трюков или спортивных элементов, требующих высокой скорости вращения.

Однако, при уменьшении радиуса диска следует учесть возможность увеличения скорости его вращения, что может потребовать более точного и быстрого реагирования со стороны участника.

Добавление отверстий

Чтобы достичь минимального момента инерции при вращении диска вокруг определенной оси, можно добавить отверстия в диск. Это позволит уменьшить массу диска и распределить ее более равномерно, что приведет к уменьшению момента инерции.

Существует несколько способов добавления отверстий в диск:

1. Одно отверстие

Простейшим способом является добавление одного центрального отверстия в диск. Для этого можно использовать сверло или другой инструмент, чтобы пробить отверстие в центральной точке диска. Размер отверстия можно выбирать в зависимости от требуемой величины момента инерции.

2. Несколько отверстий

Другим способом является добавление нескольких отверстий в разных точках диска. Это позволяет более равномерно распределить массу и уменьшить момент инерции. Отверстия могут быть равномерно расположены по окружности или иметь другую форму.

Важно учесть, что добавление отверстий может изменить прочность и другие механические свойства диска, поэтому необходимо продумать размер и расположение отверстий, чтобы не привести к разрушению диска.

Также стоит учитывать, что добавление отверстий может повлиять на внешний вид диска, поэтому в некоторых случаях может потребоваться дополнительная обработка поверхности для восстановления эстетического вида.

Выбор и добавление отверстий в диск требует тщательного расчета и анализа момента инерции и других физических свойств системы. Поэтому при необходимости рекомендуется обратиться к специалистам или провести тщательные исследования перед внесением изменений в диск.

Использование материалов с низкой плотностью

При вращении диска вокруг оси, его момент инерции зависит от массы и распределения этой массы относительно оси вращения. Использование материалов с низкой плотностью позволяет уменьшить массу диска при том же его размере, что в свою очередь снижает момент инерции.

Примеры материалов с низкой плотностью включают пенопласты, легкие сплавы, композиционные материалы на основе углепластика и стеклопластика, а также некоторые виды дерева и пластмассы.

Однако, при выборе материала с низкой плотностью необходимо учитывать и другие факторы. Например, сопротивление материала к износу, его прочность и устойчивость к различным воздействиям. Также стоит обратить внимание на стоимость и доступность материала, а также его специфические свойства, которые могут привести к необходимости использования дополнительных технологических процессов для обработки.

Использование материалов с низкой плотностью может быть полезным при разработке различных устройств и систем, требующих минимального момента инерции при вращении. Подобный подход может применяться в авиационной и космической промышленности, робототехнике, медицине и других областях, где важными являются легкость и энергоэффективность.

Распределение массы

Для достижения минимального момента инерции при вращении диска вокруг определенной оси, необходимо правильно распределить массу. Внутри диска масса должна быть равномерно распределена относительно оси вращения. Это обеспечивает равномерность распределения момента инерции и минимизирует его значение.

Одним из элементов, влияющих на распределение массы, является форма диска. Для минимизации момента инерции рекомендуется выбирать диски с равномерной толщиной и симметричной формой. Такие диски позволяют равномерно распределить массу и достичь минимального момента инерции.

Другим фактором, который следует учесть, является масса самого диска. Чем меньше масса, тем меньше момент инерции. Поэтому рекомендуется выбирать диски с минимальной массой, при условии, что требуется достичь определенного момента инерции.

Еще одним способом улучшить распределение массы внутри диска является использование перфораций или отверстий. Это позволяет уменьшить массу диска без существенного увеличения его габаритов. Однако следует помнить, что слишком большое количество отверстий может снизить прочность диска и повлиять на его работоспособность.

Таким образом, правильное распределение массы внутри диска играет важную роль в достижении минимального момента инерции при вращении. Выбор формы диска, учет его массы и возможное использование перфораций помогут достичь оптимального распределения массы и минимизировать момент инерции.

Использование тонкого диска

Для использования тонкого диска при вращении вокруг определенной оси можно рассмотреть следующие варианты:

1. Выбор материала

При выборе материала для тонкого диска следует учитывать его плотность и прочность. Идеальным материалом для тонкого диска является алюминий, так как он обладает низкой плотностью и высокой прочностью.

2. Форма диска

Оптимальная форма тонкого диска должна быть круглой или близкой к круглой, чтобы минимизировать момент инерции. Овальные или квадратные формы не являются оптимальными для достижения минимального момента инерции.

Использование тонкого диска при вращении вокруг определенной оси позволяет значительно уменьшить его момент инерции и обеспечить более эффективное вращение. Это особенно важно при проектировании систем, где требуется минимизация энергозатрат и повышение эффективности.

Установка идеальной формы для диска

Для достижения минимального момента инерции при вращении диска вокруг определенной оси, необходимо установить идеальную форму для диска.

Вот несколько шагов, которые помогут вам установить идеальную форму для диска:

- Выберите материал для диска с низкой плотностью, чтобы уменьшить его массу и тем самым момент инерции. Примерами таких материалов являются алюминий и композитные материалы.

- Определите желаемую массу диска. Следует учесть, что меньшая масса диска приведет к меньшему моменту инерции.

- Рассчитайте оптимальный радиус диска. Чем меньше радиус, тем меньше будет момент инерции.

- Установите диск на специальном станке и с помощью инструментов для работы с металлом (например, токарный станок) придайте ему форму, соответствующую рассчитанным параметрам. Оптимальная форма диска должна быть равномерной и симметричной относительно оси вращения.

- Проверьте геометрию и баланс диска при помощи специальных приборов для измерения момента инерции и вибраций. Вносите необходимые коррективы в форму диска при необходимости.

- После проверки и корректировки формы диска, отполируйте его поверхность и удалите все острые края для уменьшения воздействия сил трения и сопротивления воздуха.

После выполнения этих шагов вам удастся достичь минимального момента инерции при вращении диска вокруг определенной оси. Это позволит увеличить эффективность и точность вращения диска и применить его в различных областях, таких как машиностроение, физика и спорт.

Симметричное размещение оси вращения

Симметричное размещение оси вращения означает, что ось проходит через центральную точку диска, делая его полностью симметричным относительно этой оси. Это позволяет распределить массу диска равномерно вокруг оси вращения и минимизировать момент инерции.

При симметричном размещении оси вращения достигается равномерность распределения массы диска, что позволяет уменьшить расстояние от оси до точек на диске. Чем меньше это расстояние, тем меньше будет момент инерции диска и, следовательно, легче его вращать.

Симметричное размещение оси вращения может быть особенно полезным при разработке механизмов и машин, в которых снижение момента инерции может привести к увеличению эффективности и экономии энергии.

Увеличение жесткости материала

Существует несколько способов увеличить жесткость материала:

- Использование материалов с высоким модулем упругости: Модуль упругости определяет способность материала сопротивляться деформации. Материалы с высоким модулем упругости, такие как сталь или карбон, обладают высокой жесткостью и позволяют достичь минимального момента инерции.

- Оптимизация геометрии: Точное и оптимальное проектирование геометрии диска может помочь увеличить его жесткость. Например, использование закругленных кромок или добавление ребер жесткости может уменьшить деформации материала при вращении.

- Увеличение толщины: Увеличение толщины диска может привести к увеличению его жесткости. Однако это может также привести к увеличению общей массы диска, что может оказать влияние на другие характеристики, например, время разгона.

- Межслойная армировка: Добавление слоев армирования, таких как стекловолокно или углепластик, между слоями материала может значительно увеличить жесткость диска.

Выбор оптимального материала с учетом требуемой жесткости является ключевым фактором при достижении минимального момента инерции при вращении диска вокруг определенной оси.

Улучшение баланса диска

Для достижения минимального момента инерции при вращении диска вокруг определенной оси необходимо обеспечить его максимальную симметричность. Неравномерное распределение массы может привести к нежелательным колебаниям и вибрации во время работы диска. В данном разделе мы рассмотрим несколько методов улучшения баланса диска.

1. Уравновешивание диска

Одним из способов улучшения баланса диска является его уравновешивание. Это процесс, при котором распределение массы диска равномерно распределяется вокруг его оси вращения. Для достижения этого требуется обнаружить и устранить неравномерности в массе диска.

Процесс уравновешивания диска может быть выполнен с использованием специальных оборудований, таких как балансировочные станки. Они позволяют определить точки на диске с неравномерной массой и добавить или удалить дополнительную массу для достижения симметрии.

2. Использование антифрикционных материалов

Для достижения лучшего баланса диска можно использовать антифрикционные материалы, которые помогут уменьшить трение между диском и осью вращения. Это может быть особенно полезно при высоких скоростях вращения, когда даже небольшое неравномерное распределение массы может существенно повлиять на момент инерции.

Антифрикционные материалы могут быть нанесены на поверхность диска или оси вращения, что уменьшит трение и поможет достичь более равномерного вращения.

3. Контроль процесса производства

Очень важно обеспечить контроль процесса производства диска для минимизации возможных возмущений в массе. Неправильное формирование или несоответствие изготовленных деталей могут привести к неравномерному распределению массы и нежелательным колебаниям в работе диска.

Поэтому на этапе производства необходимо проводить строгий контроль параметров и требований, устанавливаемых для диска. Это поможет минимизировать ошибки и добиться наилучшего баланса диска.

Важным моментом является также качество используемых материалов. Использование высококачественных материалов с однородной плотностью может существенно улучшить баланс диска и его эффективность.

В результате правильного уравновешивания диска и контроля процесса производства можно достичь минимального момента инерции при вращении. Это позволит повысить эффективность работы, снизить вибрацию и продлить срок службы диска.