Как менеджеры компании Toyota разделяют время между оперативным управлением и улучшением процессов

Toyota — одна из ведущих автомобильных компаний в мире, известная своей репутацией надежности и инноваций. Одна из главных причин успеха компании заключается в её подходе к оперативному управлению и улучшению процессов.

В центре философии управления Toyota лежит принцип Kaizen, то есть постоянного улучшения. Менеджеры компании активно применяют этот принцип, постоянно стремясь к повышению производительности и качества на всех уровнях организации. Это позволяет компании быть гибкой и эффективной, а также обеспечивает постоянный рост и развитие.

Время менеджеров Toyota разделено на две основные области — оперативное управление и улучшение процессов. Во время оперативного управления менеджеры фокусируются на текущих задачах, решают проблемы и координируют работу сотрудников. Они активно взаимодействуют с другими членами команды и занимаются контролем выполнения задач.

Однако, улучшение процессов имеет не меньшее значение для менеджеров компании Toyota. Они постоянно работают над идентификацией проблем и находят способы их решения. Используя принцип Kaizen, они постоянно вносят мелкие улучшения в рабочие процессы, которые в итоге приводят к значительному улучшению эффективности и качества работы компании в целом.

Оперативное управление и улучшение процессов

Главный принцип Toyota — это принцип непрерывного улучшения, который они называют каизен. Команда менеджеров контролирует каждый этап производства, постоянно ища возможности для снижения затрат, улучшения качества и повышения производительности.

Чтобы достичь этой цели, менеджеры Toyota активно применяют методику Lean Production, которая включает в себя такие инструменты, как 5S, Kanban, и Kaizen Blitz. С помощью этих инструментов они стараются устранить излишние операции, неэффективные процессы и избыточный инвентарь.

Важным аспектом оперативного управления и улучшения процессов в Toyota является построение гибкой системы производства, которая позволяет быстро реагировать на изменения спроса и принимать правильные решения в управлении запасами и производственными мощностями.

Оперативное управление и улучшение процессов — это мощный инструмент, который позволяет компании Toyota сохранять свою конкурентоспособность, а менеджерам — находить новые пути для повышения эффективности и качества работы компании.

Как менеджеры компании Toyota разделяют своё время

Гибкое управление временем

Одним из ключевых аспектов философии Тойота-производственной системы является гибкое управление временем. Менеджеры компании Toyota стремятся максимально эффективно использовать своё время, чтобы достичь поставленных целей и выполнить задачи. Они умеют вести расчет времени на выполнение задач и оперативно реагировать на возникающие изменения и приоритеты. Гибкое управление временем позволяет им быть гибкими и адаптивными к изменяющимся условиям в бизнесе.

Разделение времени на улучшение и оперативное управление

Менеджеры компании Toyota также разделяют своё время на две основные составляющие: улучшение процессов и оперативное управление. Они понимают, что постоянное улучшение процессов является ключевым фактором для повышения эффективности и качества работы. Поэтому они отводят определенное время на поиск и внедрение новых подходов и методов, которые помогут оптимизировать текущие процессы и повысить производительность. В то же время, они также уделяют внимание оперативному управлению и решению текущих проблем и задач, чтобы поддерживать текущую деятельность компании на должном уровне.

Таким образом, менеджеры компании Toyota разделяют своё время на улучшение процессов и оперативное управление, чтобы обеспечить максимальную эффективность и качество работы.

Эффективное распределение обязанностей

В компании Toyota эффективное распределение обязанностей играет ключевую роль в оперативном управлении и улучшении процессов. Менеджеры компании осознают, что правильное распределение задач позволяет достичь максимальной эффективности и результативности работы.

Распределение ответственности

Каждый сотрудник в компании Toyota является частью цепочки производства и важной звеньевой в системе. У каждого сотрудника есть определенная область ответственности, которая ясно определена и объяснена. Это позволяет каждому работнику знать свои задачи и понимать, как его работа влияет на общий результат компании.

Распределение обязанностей возлагается на тех, кто разбирается в конкретных процессах и имеет опыт работы в соответствующей сфере.

Например, инженеры занимаются разработкой и усовершенствованием процессов, специалисты по производству отвечают за исполнение задач на производстве, а менеджеры контролируют выполнение планов и координируют работу команд.

Командная работа

Благодаря эффективному распределению обязанностей, команды в компании Toyota работают в синергии и с возможностью сосредоточиться на специализированных задачах. Каждый член команды знает свое место и выполняет свою роль, тем самым обеспечивая максимальную продуктивность коллективной работы.

Четкое разделение ролей и ответственности позволяет избегать дублирования задач и конфликтов, а также эффективно использовать ресурсы компании.

Эффективное распределение обязанностей и командная работа помогают менеджерам компании Toyota достигать поставленных целей и постоянно улучшать процессы. Благодаря этому подходу компания продолжает быть одним из лидеров в автомобильной индустрии и оставаться сильной и конкурентоспособной на рынке.

Роли и ответственности менеджеров

В компании Toyota менеджеры играют ключевую роль в управлении процессами и обеспечении эффективной работы организации. Они выполняют различные задачи и несут определенную ответственность за достижение целей и улучшение производства.

Высшее руководство

На высшем уровне иерархии находятся топ-менеджеры, которые разрабатывают стратегические цели и направляют компанию на достижение успеха. Они принимают важные решения, определяют направление развития компании и устанавливают общие цели, включая качество, продуктивность и безопасность.

Среднее руководство

Среднее руководство отвечает за оперативное управление и координацию действий между различными отделами и процессами. Они обеспечивают соблюдение производственных стандартов и процедур, контролируют выполнение задач и решают возникающие проблемы. Кроме того, они играют ключевую роль в улучшении процессов и сервисного обслуживания, а также в обучении и развитии сотрудников.

Среднее руководство также обладает полномочиями в принятии решений и участвует в процессе разработки и внедрения новых методов и технологий. Они должны быть в курсе текущей ситуации в компании и рынке, а также принимать необходимые меры для улучшения производства и достижения поставленных целей.

Непосредственные руководители

Непосредственные руководители отвечают за управление конкретными командами и процессами. Они непосредственно контролируют выполнение задач, обучают сотрудников и обеспечивают выполнение проектов в срок. Они также отвечают за учет и контроль использования ресурсов, а также за создание и поддержку доверительных отношений с сотрудниками.

Все менеджеры в компании Toyota имеют возможность принимать участие в улучшении процессов и внедрении инноваций. Они обладают широкими навыками и знаниями, чтобы эффективно управлять своими подразделениями и достигать успешных результатов.

Методы анализа и оптимизации процессов

Компания Toyota известна своим стремлением к постоянному улучшению и оптимизации процессов. Для достижения этой цели они применяют различные методы анализа и оптимизации процессов, которые включают в себя следующие:

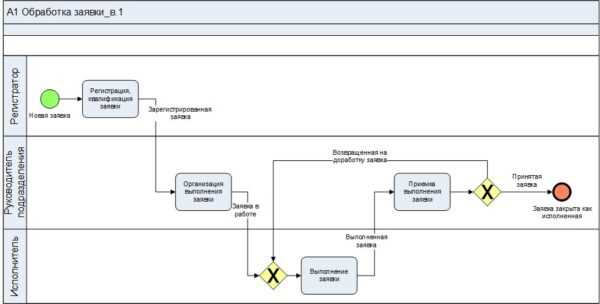

1. Диаграмма тока

Диаграмма тока – это графическое представление процесса, включающее шаги, участников и информационные потоки. Она позволяет идентифицировать узкие места и потери в процессе, что в свою очередь позволяет определить возможности для улучшения и оптимизации.

2. Анализ временной структуры

Анализ временной структуры – метод, который помогает определить, сколько времени занимает каждый этап процесса, и выявить возможности для сокращения времени выполнения. Это достигается путем изучения последовательности действий и времени, затраченного на каждое действие.

3. Анализ стоимости и стоимостная оценка

Анализ стоимости и стоимостная оценка – методы, которые помогают определить затраты на каждый этап процесса и выявить возможности для снижения издержек. Это достигается путем оценки стоимости каждого действия и поиска способов улучшения эффективности и экономии ресурсов.

4. Стратегия Kanban

Компания Toyota активно использует стратегию Kanban для оптимизации процессов. Эта стратегия основана на управлении потоком работы с помощью визуальных карт, которые показывают текущее состояние задачи, ее приоритет и исполнителя. Такой подход позволяет снизить задержки и ошибки в выполнении задачи.

5. Lean-продакшн

Lean-продакшн — это философия управления, направленная на эффективность и устранение потерь в процессах. Компания Toyota активно использует принципы Lean-продакшн, такие как сокращение времени цикла, снижение избыточных запасов, улучшение качества и повышение гибкости производства.

Использование инструментов Lean Six Sigma

Toyota, известная своими инновационными подходами к управлению процессами, активно применят методологию Lean Six Sigma. Этот подход включает использование различных инструментов и методов, которые помогают компании достичь оптимальной эффективности и качества в своих процессах.

Методология Lean Six Sigma

Lean Six Sigma сочетает принципы Lean Manufacturing (тонкого производства) и Six Sigma (методологии улучшения качества). Lean Manufacturing направлен на устранение избыточности и ненужных операций в процессах, а Six Sigma – на сокращение дефектов и улучшение качества. Вместе эти два подхода образуют мощный инструментарий для повышения операционной эффективности компании.

Основные инструменты Lean Six Sigma

В рамках Lean Six Sigma применяется целый набор различных инструментов, предназначенных для анализа и улучшения процессов. Некоторые из них включают:

- Потоковые диаграммы – графическое представление последовательности шагов в процессе, которое помогает идентифицировать избыточность и улучшить поток работы.

- Парето-диаграммы – метод классификации и упорядочения основных проблем или дефектов по убыванию их значимости, что позволяет сосредоточиться на наиболее важных для улучшения.

- Функциональные диаграммы – графическое представление взаимосвязей между различными элементами процесса, что помогает лучше понять и оптимизировать их взаимодействие.

- Инструменты статистического анализа – такие как гистограммы, диаграммы рассеяния и контрольные карты, которые позволяют анализировать данные и выявлять вариации и паттерны в процессах.

- 5S-методология – набор методов и практик для создания чистого, упорядоченного и безопасного рабочего места. Это помогает повысить эффективность работы и уменьшить временные потери.

Это всего лишь некоторые из инструментов Lean Six Sigma, которые позволяют менеджерам Toyota точно измерять, анализировать и улучшать свои процессы. Благодаря использованию этих инструментов, Toyota добивается высокой операционной эффективности и продолжает оставаться одной из ведущих компаний в автомобильной индустрии.

Принципы Kaizen и их применение

Принципы Kaizen основываются на идее того, что небольшие и постоянные изменения в процессах могут привести к значительным улучшениям в долгосрочной перспективе. Организация должна стремиться к непрерывному развитию, и каждый сотрудник должен быть вовлечен в этот процесс.

Применение принципов Kaizen включает следующие шаги:

- Идентификация проблемы или улучшения, которые могут быть внедрены.

- Создание команды, которая будет работать над решением этой проблемы. Эта команда должна включать разнообразных сотрудников, чтобы получить множество идей и точек зрения.

- Анализ текущего состояния процесса и выявление возможных улучшений.

- Разработка и тестирование изменений в процессе. Это может включать проведение экспериментов и оценку их эффективности.

- Реализация изменений и их отслеживание. Команда должна следить за эффектами изменений и вносить корректировки при необходимости.

Принципы Kaizen основаны на убеждении, что улучшения должны быть непрерывными и включать всех сотрудников организации. Это позволяет достичь постоянного совершенствования процессов и повышения качества продукции или услуг.

Применение принципов Kaizen может привести к значительным результатам, таким как снижение издержек, повышение производительности и улучшение удовлетворенности клиентов.

Постоянное совершенствование процессов

Компания Toyota и ее менеджеры считают постоянное совершенствование процессов одним из важных аспектов успешной оперативной деятельности. Они стремятся улучшить процессы и рабочие методы, чтобы достичь оптимальной производительности и качества продукции.

Для этого компания Toyota использует систему управления качеством, называемую Toyota Production System (TPS). Она основана на нескольких принципах, включая стандартизацию рабочих процессов, устранение потерь и непрерывное совершенствование.

Принципы постоянного совершенствования процессов

Система TPS строится на нескольких ключевых принципах, которые помогают компании Toyota достигать постоянного совершенствования процессов:

- Каизен (Kaizen) — это японское понятие, означающее постоянное улучшение. Компания постоянно стремится к улучшению рабочих методов и процессов, независимо от их текущего состояния.

- Стандартизация рабочих процессов — лучшие практики и методы работы разрабатываются и стандартизируются для обеспечения единого подхода к выполнению задач.

- Устранение потерь — компания активно ищет и устраняет причины потерь времени, ресурсов и энергии, чтобы обеспечить максимальную эффективность процессов.

- Непрерывное совершенствование — процесс постоянного улучшения является непрерывным. Компания применяет принцип PDCA (Plan, Do, Check, Act), который подразумевает планирование, выполнение, проверку и действие для достижения желаемых результатов.

Примеры успешной реализации постоянного совершенствования

Применение системы TPS позволяет компании Toyota достигать впечатляющих результатов в постоянном совершенствовании процессов. Вот несколько примеров:

| Пример | Результат |

|---|---|

| Внедрение Lean-подхода | Снижение затрат на производство и повышение качества продукции. |

| Использование Kaizen-сессий | Разработка новых и улучшение существующих рабочих методов и процессов. |

| Применение Kanban-системы | Минимизация запасов и улучшение управления производственными потоками. |

| Внедрение Jidoka | Улучшение качества продукции и автоматическое обнаружение и устранение неисправностей. |

Эти примеры показывают, как система постоянного совершенствования процессов помогает компании Toyota достигать высокой производительности и качества, что является одной из причин ее успеха на мировом рынке.

Обучение и развитие команды

В компании Toyota особое внимание уделяется обучению и развитию команды. Руководители отделов и менеджеры выделяют время на постоянное обучение сотрудников, чтобы повысить их навыки и знания.

Система внутреннего обучения

Компания Toyota создала систему внутреннего обучения, которая позволяет сотрудникам получать новые знания и навыки. Эта система включает в себя различные программы обучения, такие как тренинги, семинары, курсы и мастер-классы. Сотрудники имеют возможность выбрать подходящую программу обучения в зависимости от своих интересов и потребностей.

Менторская программа

В компании Toyota также действует менторская программа, которая помогает новым сотрудникам быстрее войти в работу и адаптироваться к компании. Опытные сотрудники становятся наставниками для новичков, помогая им освоиться на новом месте работы и развить свои профессиональные навыки.

Внутреннее обучение и развитие команды — одна из главных составляющих успеха Toyota. Благодаря постоянному обучению, сотрудники приобретают новые знания и навыки, что позволяет компании быть на передовых позициях в индустрии и достигать высоких результатов.

Знания и навыки для улучшения процессов

Глубокое понимание процессов

Менеджеры компании Toyota должны иметь глубокое понимание всех этапов процессов, которыми они управляют. Это включает в себя знание о ключевых параметрах процесса, его целях и результатах, а также о влиянии каждого шага на общие результаты компании.

Постоянная работа над улучшением

Одним из основных принципов Toyota является непрерывное улучшение процессов. Менеджеры должны постоянно анализировать текущие процессы и искать возможности для их совершенствования. Они должны быть готовы вносить изменения и вести свою команду к достижению новых уровней эффективности и качества.

Примечание: Улучшение процессов часто осуществляется по принципу Kaizen — непрерывного малого улучшения, которое возможно только при аккумуляции знаний и навыков участников процесса.

Стремление к самоорганизации команды

Менеджеры Toyota признают важность самоорганизации и самоуправления команды. Они должны создавать условия, при которых каждый сотрудник может принять ответственность за свою роль в процессе и принимать соответствующие решения. Такой подход позволяет повысить скорость реакции на изменения и дает возможность каждому сотруднику развиваться и использовать свой потенциал в полной мере.

Знания и навыки, необходимые для улучшения процессов, являются неотъемлемой частью руководства в Toyota. Они помогают менеджерам эффективно управлять процессами, достигать поставленных целей и поддерживать высокую результативность компании.

Управление временем и приоритетами

Одной из основных стратегий, которой придерживаются менеджеры Toyota, является принцип одно место, одна задача. Он заключается в том, чтобы на каждом рабочем месте или в каждой команде концентрироваться только на одной задаче и не отвлекаться на другие. Это позволяет значительно увеличить концентрацию и продуктивность работы.

Для правильного управления временем менеджеры Toyota используют технику канбан. Это система визуализации рабочих процессов, которая позволяет определить текущие и будущие задачи, а также увидеть их прогресс и приоритетность. Канбан-доски помогают рационально распределить задачи по срочности и значимости, а также эффективно контролировать их выполнение.

Определение приоритетов

Одной из основных задач менеджера является определение приоритетов задач, чтобы эффективно управлять своим временем и ресурсами. Для этого используется принцип двойного А – важные и срочные, важные, но не срочные, срочные, но не важные и не важные и не срочные.

Исходя из этого принципа, менеджеры Toyota разделяют задачи на категории и делят своё время в соответствии с их приоритетностью. Важные и срочные задачи требуют немедленного внимания и решения. Важные, но не срочные задачи можно планировать на более длительный срок. Срочные, но не важные задачи можно делегировать другим сотрудникам. Не важные и не срочные задачи стараются минимизировать или исключить.

Постоянное улучшение

Одной из принципов Toyota является непрекращающееся стремление к улучшению (Kaizen). Менеджеры постоянно анализируют свою деятельность и процессы, чтобы найти возможности для оптимизации и повышения эффективности. Они уделяют время на оценку прошлой деятельности, позволяющую извлечь уроки и сделать необходимые корректировки в планировании и управлении временем.

Правильное управление временем и приоритетами является важным фактором успешного оперативного управления и постоянного развития компании Toyota. Оно позволяет достигать поставленных целей, улучшать процессы и повышать производительность.